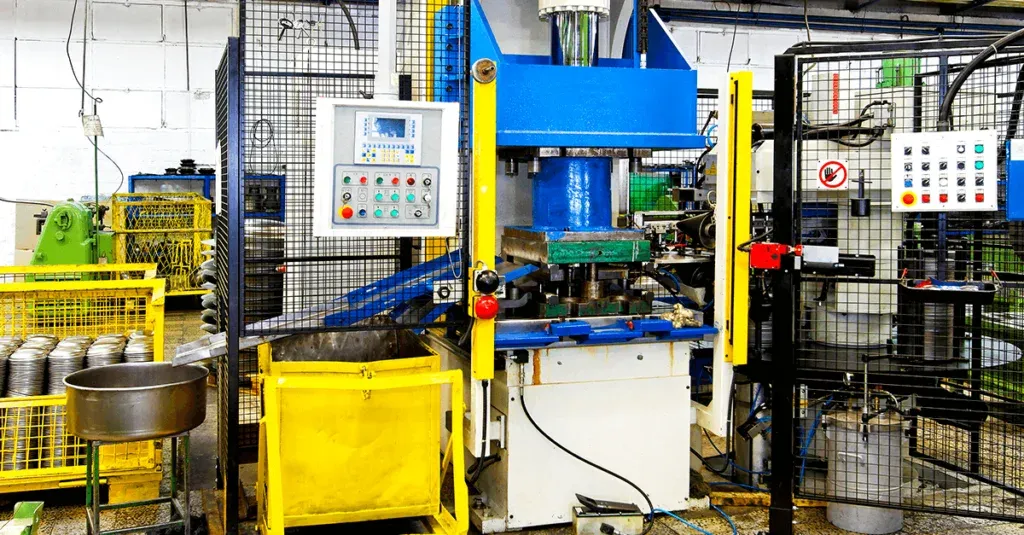

Riscos em Prensas e Injetoras.

As máquinas de prensagem e injeção, embora eficientes, apresentam riscos significativos de acidentes graves, como amputações e esmagamentos, se as medidas de segurança não forem seguidas. Os principais perigos incluem:

- Aprisionamento e Esmagamento: O risco mais crítico, onde partes do corpo (mãos, braços, etc.) podem ser prensadas entre as partes móveis da máquina (matrizes, moldes, etc.).

- Queimaduras: Em injetoras, há risco de contato com material fundido (plástico ou metal) e componentes aquecidos, como o canhão de injeção.

- Projeção de Peças ou Fragmentos: Peças podem ser ejetadas em alta velocidade durante a operação, especialmente se os moldes não estiverem fechados corretamente ou se houver falha de material.

- Vazamentos de Fluidos Pressurizados: Mangueiras e tubulações hidráulicas ou pneumáticas podem se romper, causando lesões por impacto ou injeção de fluidos sob a pele.

- Choque Elétrico: Devido à complexidade dos sistemas elétricos e de controle.

- Ruído Excessivo: Exposição prolongada a altos níveis de ruído pode levar à perda auditiva.

- Postura Inadequada e Esforço Repetitivo: Riscos ergonômicos decorrentes da operação contínua.

Meios de Prevenção Contra Acidentes (NR-12)A prevenção de acidentes baseia-se na hierarquia de medidas de controle, priorizando a eliminação do risco na fonte.

1. Medidas de Proteção Coletiva (EPCs)

- Proteções Físicas Fixas e Móveis: Instalação de barreiras, portas e tampas que impeçam o acesso às zonas de perigo (como a área de fechamento do molde) durante a operação. Devem ser intertravadas por sistemas de segurança que impeçam o funcionamento da máquina se abertas.

- Dispositivos de Segurança:

- Cortinas de Luz/Sensores de Presença: Dispositivos ópticos que, ao detectarem a presença de um operador na área de risco, interrompem imediatamente o ciclo da máquina.

- Comandos Bimanual: Controles que exigem que o operador use ambas as mãos simultaneamente em posições seguras para iniciar o ciclo, garantindo que suas mãos não estejam na zona de perigo.

- Válvulas de Segurança Hidráulica e Pneumática: Componentes redundantes que garantem a interrupção segura do movimento em caso de falha do sistema principal.

- Botão de Parada de Emergência: Dispositivo de fácil acesso e visibilidade para interrupção imediata em caso de perigo iminente.

- Sistemas de Intertravamento: Mecanismos que integram as proteções e dispositivos, garantindo que a máquina opere somente sob condições seguras.

2. Medidas Administrativas e de Organização do Trabalho

- Treinamento Adequado: Capacitação obrigatória dos operadores sobre o funcionamento seguro da máquina, riscos envolvidos e procedimentos de emergência.

- Manutenção Preventiva: Programas de manutenção periódica para garantir que todos os componentes, especialmente os de segurança, estejam em perfeito estado de funcionamento.

- Procedimentos Operacionais Seguros (POS): Documentação e implementação de instruções claras sobre como operar a máquina corretamente.

- Sinalização: Uso de placas de advertência, adesivos e sinais luminosos/sonoros para alertar sobre perigos e status da máquina.

3. Equipamentos de Proteção Individual (EPIs)

Os EPIs são a última linha de defesa e complementam as medidas coletivas. Incluem:

- Óculos de Segurança: Contra projeção de fragmentos e respingos de material quente.

- Luvas de Segurança: Adequadas para manuseio, mas nunca devem ser usadas durante a operação próxima a partes móveis.

- Protetores Auriculares: Para proteção contra ruído.

A INMEO® pode realizar um check-list de verificação de dispositivos de segurança para Relatório de Conformidades e Não Conformidades.

CALANDRAS RISCOS DE OPERAÇÃO

Como prevenir acidentes com calandras?

A prevenção de acidentes com calandras exige a combinação de medidas de proteção coletiva, uso de Equipamentos de Proteção Individual (EPIs), treinamento adequado e o cumprimento rigoroso das normas de segurança, especialmente a NR-12. Medidas de Proteção Coletiva (EPC)

- Proteções Fixas e Móveis: Instalação de barreiras e grades de segurança que impeçam o acesso às zonas de perigo (como a área de prensagem dos rolos) durante a operação.

- Dispositivos de Parada de Emergência: Instalação de botões e cabos de segurança de fácil acesso que desliguem a máquina imediatamente em caso de incidente.

- Sistemas de Reversão Automática: Calandras para tecidos, por exemplo, podem ter grades de segurança que revertem a rotação do cilindro se o operador entrar em contato com a barreira.

- Sinalização Clara: A máquina deve ter sinalização visível e em português indicando os riscos, limitações técnicas e procedimentos de segurança.

- Inspeções Periódicas: Realizar manutenções e inspeções regulares em todos os componentes de segurança e operacionais da máquina.

Equipamentos de Proteção Individual (EPI)

O uso de EPIs deve ser determinado com base na análise de risco da atividade (PGR NR1), mas geralmente inclui:

- Luvas de segurança: Apropriadas para o material processado, mas que não possam ser facilmente puxadas para dentro dos rolos.

- Óculos de segurança: Para proteção contra projeção de partículas ou respingos.

- Calçados de segurança: Para proteção dos pés contra quedas de objetos ou esmagamento.

- Roupas apropriadas: Evitar roupas folgadas, adornos, ou cabelos longos e soltos que possam ser agarrados pelas partes móveis da máquina.

Treinamento e Procedimentos

- Capacitação dos Operadores: Apenas operadores qualificados e formalmente treinados na operação segura da calandra e nas normas aplicáveis (como a NR-12) devem manusear o equipamento.

- Procedimentos Operacionais Padrão (POP): Estabelecer e seguir rigorosamente procedimentos de trabalho seguros para todas as etapas, desde a alimentação do material até a retirada da peça acabada.

- Conscientização Contínua: Promover a cultura de segurança, garantindo que os operadores estejam sempre atentos aos riscos e sigam as melhores práticas.

- Proibição de Brincadeiras: Manter um ambiente de trabalho profissional, onde brincadeiras ou distrações perto de máquinas em operação são estritamente proibidas.

*A adequação de máquinas podemos indicar um terceiro especializado, ou a critério da empresa.

www.inmeo.com.br